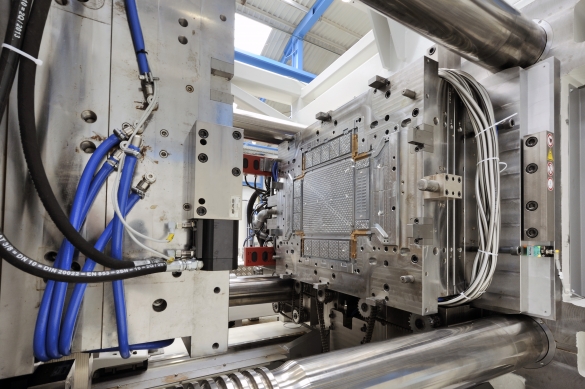

Nuevo Proyecto: mejora de la competitividad y sostenibilidad

Un año más seguimos desarrollando y apostando firmemente por proyectos como este.

Actualmente nos encontramos ante un mercado muy cambiante, en el cual encontramos constantemente ante nuevas oportunidades y nuevas mejoras. Es por ello, que debemos seguir evolucionando hasta conseguir un equilibrio entre competitividad y sostenibilidad.