Un sector creciente de la industria de los plásticos, el moldeo por inyección del plástico es el proceso más común utilizado para la producción de piezas de plástico. El proceso de moldeo por inyección del plástico es rápido, destinado a producir grandes cantidades del mismo producto plástico en un corto período de tiempo. Hoy en día, los materiales utilizados son por ejemplo los termoplásticos, termoestables, elastómeros y/o metal(es). Plásticos de alto rendimiento que pueden soportar altas temperaturas están sustituyendo a los metales que son empleados tradicionalmente en la fabricación de plástico.

PROCESO DE MOLDEO POR INYECCIÓN DEL PLÁSTICO

La aplicación del moldeo por inyección del plástico es ampliamente utilizada en la producción de piezas de plástico – desde equipos médicos hasta juguetes. En la industria aeroespacial y particularmente en la industria automotriz, muchas piezas son fabricadas a través del moldeo por inyección del plástico. Tome un momento para echar un vistazo a su alrededor. Es probable que haya un objeto de plástico cerca. Muy posiblemente, fabricado por una máquina de moldeo por inyección.

La industria del moldeo por inyección ha experimentado una serie de cambios en los últimos años, incluyendo una mayor rapidez de comercialización. Una de las estrategias fundamentales para los moldeadores por inyección del plástico, es trabajar con proveedores de utillaje asociados para reducir los tiempos de fabricación.

¿Cómo se desarrolla el proceso de moldeo por inyección del plástico?

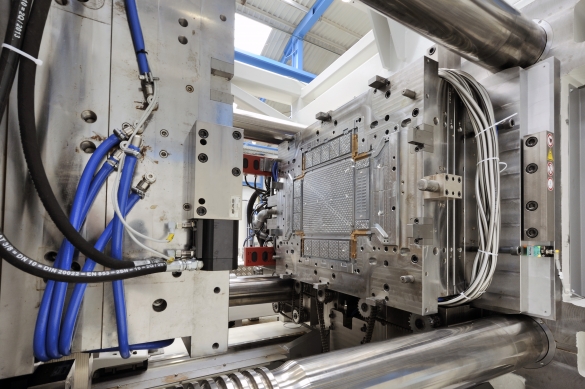

El proceso básico de fabricación de moldeo por inyección: el plástico es fundido en la máquina de moldeo por inyección del plástico y luego inyectado en un molde a alta presión. Allí, el material es enfriado, solidificado y luego liberado al abrirse las dos mitades del molde. Esta técnica da como resultado un producto plástico con una forma fija y predeterminada.

Para facilitar la producción, las partes que desempeñan un papel en el proceso de moldeo por inyección del plástico deben ser diseñadas cuidadosamente. Los productos elaborados por máquinas de moldeo por inyección del plástico son diseñados primero por un ingeniero industrial o un diseñador. Luego, un fabricante de moldes crea el molde – generalmente de acero o aluminio. Este troquelista tiene en cuenta todas las condiciones esenciales: El material utilizado para el producto final, las características del producto; pero también el material del molde y las propiedades de la máquina de moldeo por inyección del plástico.

IM PROCESS

El ciclo propio del proceso de moldeo por inyección comprende los siguientes pasos:

El molde es colocado en la máquina de moldeo por inyección (IMM). La máquina de moldeo cierra el molde y, gracias a las herramientas de fijación [enlace a: soluciones de fijación], el molde permanece cerrado durante el moldeo por inyección del plástico.

El plástico es introducido en la IMM en forma de gránulos o partículas esféricas (pellets). La máquina de moldeo calienta el plástico hasta que el mismo se vuelve líquido. A continuación, la tobera de la máquina de moldeo por inyección inyecta el plástico fundido en el molde (presión de inyección). Ahora, la cavidad del molde está llena de plástico líquido. Luego, el plástico se enfriará para formar un producto sólido. Finalmente, expulsores (enlace a: Sistemas de expulsión) expulsan el producto enfriado de la máquina como pieza terminada. El proceso de moldeo por inyección ha finalizado.

SISTEMAS DE CAMBIO RÁPIDO DE MOLDES

Cómo se puede acelerar el moldeo por inyección del plástico

El tiempo del ciclo del proceso de moldeo por inyección del plástico puede desglosarse en el tiempo de inyección, el tiempo de enfriamiento y el tiempo de configuración o transición. Reduciendo alguno de estos tiempos, los costes de producción disminuyen. Los cambios frecuentes de moldes permiten reducir el inventario y ofrecen una respuesta más rápida a las exigencias del mercado. Los Sistemas de Cambio Rápido de Moldes de EAS reducen los costes de fabricación disminuyendo el tiempo de transición.